#001 NANGA / ナンガ – 国内生産だけは、絶対にやめない。

取材/TRAILS 文/根津貴央

What’s BRAND STORY/優れた製品を開発するメーカーには、それを実現させるだけの「他にはない何か」があるはずです。でも普段の僕らは、つい新製品ばかりに注目してしまう。そこでBRAND STORYでは、編集部がリスペクトするあのメーカーの「他にはない何か」を自分たちの目で確認し、紹介したいと思っています。

Why NANGA/海外メーカーに目を奪われていた約10年前。「永久保証」を宣言する国内メーカーの存在を知り、たまらなく興奮した。以来、海外のトレイルではこのMade in Japanを自慢、気づけば編集部の全スタッフもナンガユーザーでした。そんなダウンメーカー「NANGA」を、記念すべき第1回としてお届けします。

同業他社はもちろんのこと、業界問わず日本の多くの製造業が海外生産にシフトするなか、一貫して国内生産にこだわりつづける希有なメーカー「ナンガ」。

第一線で活躍する登山家から一般の登山者、ハイカーまで幅広い層に愛用されているだけでなく、近年ではアパレルブランドとのコラボ商品も続々とリリース。そのクオリティは折り紙つきだ。

しかしながら、決して誰もが知るメジャーブランドというわけではない。正直なところ、“ジャパンブランド”であること以外に、同社の特徴やこだわりを知る人は少ないのが現状だろう。

知られざる同社の歴史、理念と哲学、苦悩と栄光・・・そのすべてを社長である横田智之氏に包み隠さず語っていただいた。

ナンガの前身は、1941年(昭和16年)に創業した横田縫製。こたつ布団や敷き布団などの加工を手がける会社として、現社長である横田智之氏の祖父が立ち上げた。社屋を構えていた滋賀県米原市には多和田という地域があり、そこは昔から全国的に有名な真綿の産地。近江真綿布団の生産が盛んで、同社はその一翼を担っていたのだ。当時は景気もよく、かなりの仕事をまわしていたという。しかし、それも長くは続かない。下請という立場ゆえ、コスト削減の影響をもろに受けるようになったのだ。

■布団の町から生まれた寝袋メーカー。

「海外縫製が流行り始めたんですよ。なぜか布団は早かったですね、海外シフトが。メーカーにこれだけの加工賃が必要だといっても、見合った額をいただくことができない。それじゃあ困るし、面白くない。どうしようかと考えていたときに、ちょうど大手寝袋メーカーが下請企業を探していて。それでいち早く手を挙げたのがウチだったんです。1960年頃だと思います」

即断即決が功を奏し、同社は窮地をしのいだ。しかしながら、安心できたのもつかの間だった。

「寝袋が例外ということはなく、やっぱり布団と同じなんですよ。結局、加工賃を安くしたいから縫製を海外にシフトしますと。致し方ないんですが、ウチとしては他の仕事を断って専念していたので困ったわけです。社員に『明日からは仕事ないよ』なんて言えるはずもないですし。ただ幸い、羽毛には精通していて寝袋をつくる技術も持っていたので、じゃあメーカーとして生まれ変わって20人前後の社員を食わしていけるぐらいにはなろうじゃないかと、先代の社長である私の父が決断したのです」

こうしてメーカーとして新たなスタートを切った同社だったが、後発ゆえ、そう簡単には軌道に乗らなかった。

「当時は・・・今から30年くらい前、私が6歳の頃ですかね。ゼロからのスタートだったので、苦労はしてたみたいですよ。よく『食べていくのも大変や』とこぼしてましたし。夕飯のときに祖父と父の話す内容なんて、仕事の話がほとんどでしたから、子供だった私の耳にも自然と入ってきて。細かい話は理解できませんでしたけど、『なんとかせなあかん、なんとかせなあかん!』って、ことあるごとに父が言っていたのは覚えています」

このタイミングで、会社を存続させるために別の事業に転換したり、他のビジネスに手を出したりするケースはよくあることだ。

「社名をナンガに変えたんですよ。当然、由来はヒマラヤにある標高8,125mの高峰ナンガパルパット。当時は登頂困難で、死者がたくさん出ていた山でした。つまり、その社名には父の覚悟があらわれていたわけです。困難だからこそやってやろう、みんなが登らんとこを登ったろうという。父らしいですよね」

先代の社長は小手先の対処策は講じなかった。むしろ、自ら困難な道を選択したのだった。

■いいものさえ作れば、売れると思っていた。

「僕はナンガに入る前に、ブライダルの貸衣装業を営む会社で営業をしていました。3年ほど勤めた頃、急に父に呼び出されまして。何かと思ったら『ワシも歳やし、えらなってきた。お前を受け入れる目処も立ったさかい、一緒にやらへんか』と言われたんです。まあいずれはそうなるという前提みたいなものはあったんで、その時期が来たんだなという感じではありました」

現社長の智之氏が入社したのは、今から14年前。受け入れる目処が立ったとはいえ、決して経営が安定していたわけではなかった。

「父はモノづくりへのこだわりが人一倍強く、事実、製品の質も高かった。だから贔屓にしてくれるお客様もいて、一応会社としては成り立つようにはなっていました。ただ、小売店に営業に行っても商品の良さを言葉で説明できないんです。何がいいんですか?と聞かれても『ええもんはええんや。使ってくれたら分かるから、とりあえず10本買ってくれや』と言うわけですよ(笑)」

もちろん、後発の寝袋メーカーにそう言われて「はい、分かりました」という小売店は多くはなかった。一方で「試しにやってみよう」と一回でも発注してくれたお店は、品質の高さを実感して取引が続いた。一か八か。博打のようなものであり、当然のごとく経営は不安定。会社の将来を考えると、安定した取引先を増やすことは不可欠であった。そのためにも智之氏の存在は必要だったのだ。

「入社早々、『お前は山に行ってこい』と言われて。父も山になんか行ったことないくせに、息子には、知らん人間にこの仕事ができるかと言うわけですよ。で、長野県のスクールに入らされて、2カ月間みっちり登山の勉強をしました。プログラムが修了して長野から帰ってくると、今度は帰ってきたその日に明日から営業に行ってこいと。リストだけ渡されて。でも、製品知識なんてゼロなんですよ。何も教えられてないし。でも行け!と言う。もうメチャクチャなんですよ(苦笑)」

次の日から智之氏の2週間にわたる西日本行脚が始まった。クルマに製品を積んで小売店をまわったのだ。

「大変でしたけど、いろんなお客さんがいて面白かったですよ。『カタログだけは毎年送ってくれるけど、来てくれたのは始めてだ!』とか、『オマエんとこのおやっさんは、電話して来る言うたのに来よらんかったんや!』とか言われて。そうなんですかあ、えらいすんませんって謝りつつ、でも社長お願いしますわーって頼んだりしながら、とにかく営業してまわりました」

智之氏は前職の経験も活かしながら、自ら活路を見出していったのだ。原動力となったのは、責任感だった。当時の社員数は10名。営業は智之氏のみ。自分が受注してこなければ、社員の仕事がなくなってしまう・・・だからとにかく必死だった。既存顧客からのオーダーは、ひと月にせいぜい5〜10本程度。それくらいでは、あっという間に終わってしまう。だから新規電話をかけまくった。10本でも20本でも注文をもらえることが心底うれしく、生き甲斐でもあった。

■妥協を許さないモノづくりのスタンスが、光明を見出す。

誰も何も教えてくれないなかでの営業活動は、決してラクなものではなかった。しかし、製品に対してはどこにも負けない自信があった。

「羽毛(ダウン)に関しては、ココと決めたもの以外は絶対に使いません。値段が高かろうと関係ない。縫製にしても、これがベストだと判断したら面倒だろうと徹底してやりつづける。使う人にとっていちばんいいと思って決めたことを覆すことはありません。縫製なんて、一日一本の寝袋しか縫えない時期もあったくらい。たしかに手間がかかる縫い方なんです。一般的にはもっと効率のいい縫い方をするでしょうね。でも、ウチのやり方のほうが寝袋のロフト(かさ高)が生まれて暖かくなるし、縫い合わせの糸が減るので重量も軽くなる。父がいいモノを作るために、いろいろ考え、悩んだ結果なんです。そこはさすがだと思いますよね」

羽毛と縫製が、最大の強みだった。

「ただ、父はそのメリットをちゃんと語ることができなかったんです。もちろん単に口べたというのもあるのですが、一応言い分もあって。そもそも寝袋なんて内部は見えないし、縫製だって言ったところで理解できるものでもない。でもだからこそこだわろうと。見えるところは誰だって見れば分かる。見えないところにこだわるかどうかで、真の良し悪しが決まると。だから一度使ってくれと。使わないと分からないというのが父のスタンスなわけです。ただ、相手からすると、なかなか納得しづらいですよね。でも私は言葉をある程度持っていて、そこら辺をちゃんと語ることができたわけです。それでちょっとずつではありますが、扱っていただける小売店が増えていったんです」

ナンガの品質の高さは徐々に認知され、自社製品はもちろんのこと、他ブランドの製品の製造(OEM)やコラボレーション商品も増えるようになった。寝袋以外にアパレルラインも充実してきた。6年前には実弟の敬三氏が入社し、寝袋担当に。さらに4年前には智之氏が社長に就任。何十年という歳月、そして世代交代も経て、ようやく経営が軌道に乗ってきたのである。

「でもね、特別なことは何もしていないんですよ。やってることはずっと一緒で。使ってくださっているお客様が、『ここの製品いいよ!』と言ってくれただけ。ほんとそうなんです。もちろん製品づくりの努力はしましたし、自分が入社して営業も頑張りましたけど、結局はお客様がどう思うかが大事なわけで。ですから、振り返ると何だかんだ父が凄かったんだなと。自分で決めたことを曲げることなく頑に貫き通したおかげだなと」

■数値よりも確かな従業員の手。

羽毛の良し悪しの基準のひとつとして、フィルパワー(FP)という単位がある。これは羽毛30g当たりのふくらみ度合いを示したもの。FPの数値が高ければ高いほど大きくふくらむため、良質な羽毛と言えるのだ。

たしかに、アウトドアショップで寝袋やダウンジャケットを購入する際、多くの店員さんがFPの数値を用いて説明する。それも踏まえると、メーカーサイドとしては、いかにFPの高い羽毛を適正な価格で提供できるかがキーになってきそうだ。

しかし、智之氏は実情をこう明かす。

「じつは、羽毛っていうのは、いくらでも “ごまかし” がきくんですよ。FP自体、統一の基準はないですし。検査方法にしても、私が知っているだけで5つくらいある。どの検査をするかで数字は変わるんです。しかも羽毛の世界は特殊で、品質表示において5%の誤差が認められている。どういうことかと言いますと、まず前提として、世の中に羽毛(胸毛)100%というものは存在せず必ずフェザー(羽根)が混じります。表示例としてはダウン90%、フェザー10%という感じです。でも5%の誤差が認められているので、ダウン95%、フェザー5%と表記してもいい。実際はダウン85%、フェザー15%のものも、ダウン90%、フェザー10%としても何ら問題はないわけです」

驚きの事実である。ある意味、カミングアウトと言ってもいい。ごまかすというと聞こえが悪いが、実際はどのメーカーもごまかしているわけではない。基準に従って検査および表示しているだけであって、何ら後ろめたい点はないのだ。ただ、その数値が絶対ではないということ。要は、FPの数値だけでは良し悪しの判断や比較検討ができないわけだ。

「またFPとは関係なく、羽毛自体の品質も仕入れ先で変わるんです。ダウン90%、フェザー10%であっても、キロ5000円くらい価格が違ったりする。しかも高いからいいわけでもない。その見極めが重要なんです。ウチの場合、そこには自信があるんです。羽毛を毎日触っている現場の社員からすれば一発ですよ。すでに仕入れ先は固定していて同じ羽毛を仕入れていますが、週によって品質のばらつきがあって。現場の社員はそれを絶対に見逃しません。『社長、これ質が悪いで!』って必ず言ってくるんです。で、すぐ返品して違うものを仕入れる。昔よく『ナンガさんのはFPがよそのとこより低いけど、暖かいよね』と言われたんですけど、ただただ正直にやってるだけなんですよね」

FPやダウンとフェザーの混合率だけでは分からない部分、つまりはこの見えない部分へのこだわりこそが、ナンガ商品の品質を決定づけているファクターなのだ。

■羽毛の価格が上がりつづけるという現実。

近年、羽毛の価格は上昇傾向にある。さまざまな要因があるのだが、そのひとつを智之氏はこう解説する。

「羽毛は、そもそも食肉、フォアグラを目的として飼育されるグースの副産物で、だからこそこの価格で抑えられている。これがダウン商品のためだけに育てられたとしたら今の3倍くらいの価格になってしまいます。ただ最近、フォアグラの生産法に対する批判などから需要がかなり低下してしまい、それに伴い飼育数も減ってきているのです。しかも、従来は羊のように一羽で何回か羽毛を取ることができていたのですが、それが禁止になってしまった。『生きている鳥の毛をむしるなんてかわいそうだ』という理由からなのですが、納得できないですよね。使用しているのはあくまで胸毛であって、決して羽根をむしっているわけではありませんし。羊の毛を刈るのと何ら変わらないと思うのですが・・・。ただでさえ絶対数が少ないことに加え、一羽につき一回しか取れなくなって価格が高騰しているんです」

しかし、そんな状況においても、生産拠点を海外に移してコスト削減を図ることは絶対にしないと言う。

「たとえば、ダウン90%、フェザー10%の混合率のものでも、ここのは安いなあというのはありますよ。でもさっきも話したように、数字だけでは判断することができない。触って品質を正しくチェックする必要がある。それを海外でやるとなったときに、どれだけその管理を徹底できるかが問題なんです。正直、海外において今の日本と同じ管理レベルにできるかと言えば難しいと思います。もちろん、最近の外国製のクオリティは上がってますよ。でも、結局は誰が管理しているかじゃないですか。その責任を果たそうとしている人間がチェックしているのかどうか。見えない部分もちゃんと見ているかどうかで良し悪しは決まってくるんです。そこがウチの生命線でもありますから」

安いことはいいことである。しかし、同社にとって安さは最優先事項ではない。「お客様の評価に値するものを作る」。それこそがファーストプライオリティなのである。だから、いくら低コストであっても、品質低下のリスクがほんの少しでもあれば、その選択肢を選ぶことはないのだ。

もし海外シフトに踏み切れば、独自のサービスである「永久保証」もつづけられなくなってしまう。

「永久保証は父がはじめたサービスで、スタートしてから15年くらいになります。きっかけはお客様の声です。他のメーカーの商品を購入したものの『直してもらえない』とか『修理に何カ月もかかる』とか、そういった話をよく耳にしていたんです。であればウチがやろうじゃないかと。国内生産かつ自社工場なので、スピーディーに対応できますからね。保証内容としては、破れや穴あきの直しはすべて無償です。劣化した生地やファスナーを取り替える際は材料費だけをいただくことにしています。喜んでくださっているお客様も多いので、これはずっと続けていきたいですね」

加えて、かつて同社が下請業者からメーカーへと転換したときと同じように、いま頑張ってくれている社員と一緒にモノづくりをしていくというポリシーもある。だから、国内生産にこだわるのだ。

「正直なところ、採算は合わないですよ。でも高品質だからと言って価格を上げても、最初っからその価格が受け入れられることなんてありませんし。じゃあどうするかと言えば、生産性を上げることはもちろん、よりブランド力を高めてお客様に認めていただいた上で、値段に見合う製品をつくっていくしかないわけです。大変だと思いますが、やると決めたからにはやりますよ」

■高品質の原点は、従業員の意識の高さにあった。

信頼できる社員と共に、国内生産にこだわることで高品質を維持しつづけてきた同社。メーカーとしてスタートした時には想像もつかないほど知名度も上がった。コラボレーションしたいというブランドも増えてきた。智之氏自身「僕が想定していた以上の注文が入ってきている」と語り、嬉しい悲鳴をあげている状況だ。

羽毛価格の高騰、人材の育成、生産体制の強化など、課題は多いながらも、経営は安定してきている。他社に負けない強みもある。この先、ナンガは何を見据えて事業を展開していくのだろうか。

「以前、ある方に言われたんですが、自分のやりたいことは従業員みんながやりたいことなのか?もしそうでなければ、それは自分の独りよがりで叶うわけがないと。会社がどうなるかを決めるのは社長かもしれないけど、どうなりたいかを決めるのは、従業員一人ひとりでなければならないと。だから、ナンガの将来は僕が決めることではありません。働く人たちが何をどう思ってこの仕事をつづけてくれるかが大事なのです。みんなの夢が会社の夢であればいい、そうありたいなと。だから、今一人ひとりにヒアリングしているんですよ」

品質を武器に世界に打って出る、世界的ブランドになるといった野望を持っているのかと思いきや、意外にもビジョンはドメスティックである。

「僕自身、人が好きなんですよ。頑張った人が認められる会社にしたいなと。結局は “人” ですから。ウチの品質を守っているのも人ですし。しかも『まあいっか』というジャッジは絶対にしないプロフェッショナル揃い。技術はもちろん、そういう姿勢や考え方も必要なんです。ただ、そういう人を採用するのも、育てていくのも大変ですよね」

とはいえ、競合ひしめくアウトドア業界において、他社を気にしないわけにはいかないだろう。果たして、その中でどういうポジショニングを築いていこうと考えているのか。

「知ってる人が知っている会社でいいんじゃないですかね。別に万人に知ってもらう必要はないですし。知っている人が『ここのブランドはいいよ!』と自慢できる会社でありたいですね。そういう人は厳しい目を持っていますから、認めてもらうためにもよりいい製品を作らないと、とは思っています」

現状に奢らず、あぐらをかかず、肩肘はらず、まずは身近な “人” を大事にする。どうやら、ナンガの最大の強みは羽毛よりも縫製よりも、働く人にあるようだ。

TAGS:

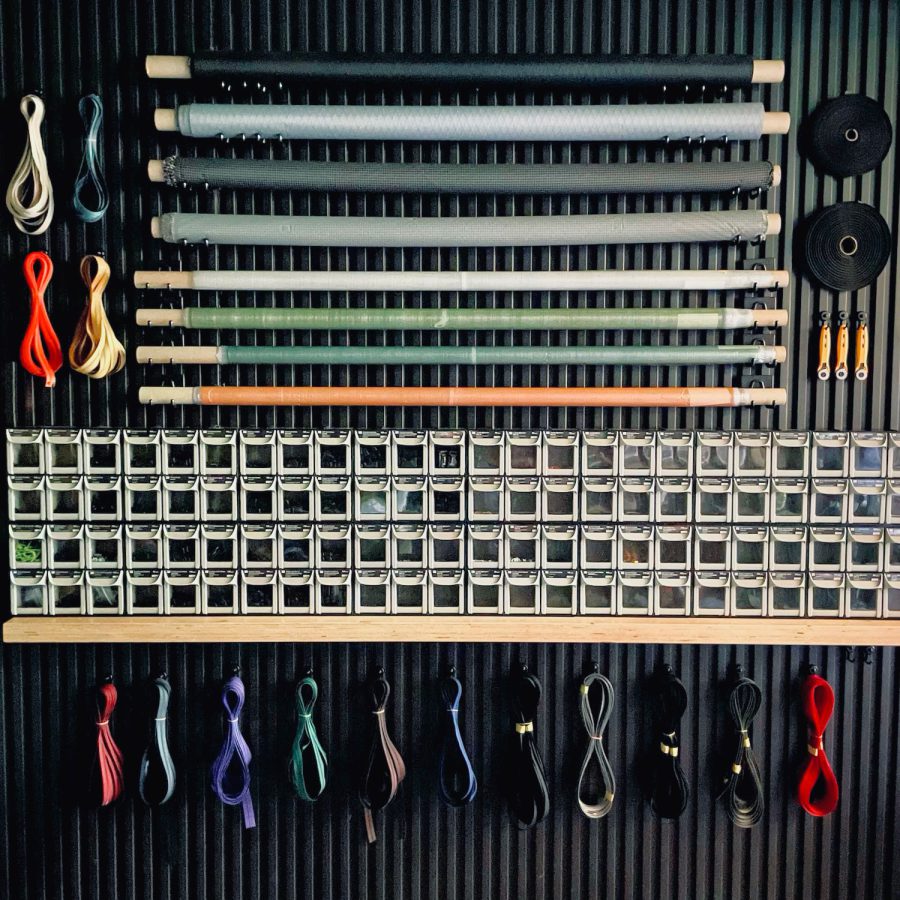

ULギアを自作するための生地、プラパーツ、ジッパー…

ULギアを自作するための生地、プラパーツ、ジッパー…  ZimmerBuilt | TailWater P…

ZimmerBuilt | TailWater P…  ZimmerBuilt | PocketWater…

ZimmerBuilt | PocketWater…  ZimmerBuilt | DeadDrift P…

ZimmerBuilt | DeadDrift P…  ZimmerBuilt | Arrowood Ch…

ZimmerBuilt | Arrowood Ch…  ZimmerBuilt | SplitShot C…

ZimmerBuilt | SplitShot C…  ZimmerBuilt | Darter Pack…

ZimmerBuilt | Darter Pack…  ZimmerBuilt | QuickDraw (…

ZimmerBuilt | QuickDraw (…  ZimmerBuilt | Strap Pack …

ZimmerBuilt | Strap Pack …